Komplexe Prozesse wie Silizium-Epitaxie erfordern technologieoffene Beratung

von Dr. Dani Muse, Leiter der Technologie bei der centrotherm clean solutions GmbH & Co. KG

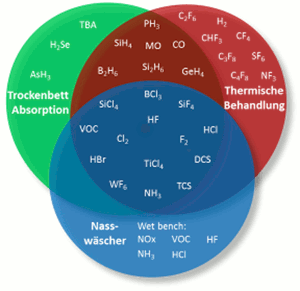

Durch immer komplexere Produktionsprozesse in der Industrie steigen auch die Erwartungen an die Leistungsfähigkeit von Abgasreinigungsanlagen: Sie erfüllen im Optimalfall nicht nur die gesetzlichen Regelungen, sondern weisen auch eine vergleichsweise geringe Total Cost of Ownership (TCO) auf. Um diese Vorteile in der Praxis zu realisieren, müssen die eingesetzten Technologien präzise auf den jeweiligen Anwendungsfall abgestimmt sein. Ein Beispiel ist der Prozess der Silizium-Epitaxie: Hier liegen toxische, korrosive und brennbare Abgase vor, für die prinzipiell verschiedene Gasreinigungstechnologien wie thermische Behandlung, Nasswäsche oder Trockenbettabsorption in Frage kommen. Um bei derartig herausfordernden Prozessen mit vielen Chemikalien eine Lösung mit hoher Reinigungs- und Kosteneffizienz zu erhalten, sollten Gasreinigungsexperten hinzugezogen werden, die über Know-how in allen relevanten Verfahren verfügen und damit technologieoffen beraten können. So lässt sich die Anschaffung einer Anlage vermeiden, die zwar die gesetzlichen Anforderungen erfüllt, deren TCO jedoch deutlich höher liegt als mit einer präziser ausgewählten Technologie erzielbar gewesen wäre.

Weltweit sind laut einer Untersuchung der WHO mehr als 90 Prozent der Menschen verschmutzter Luft ausgesetzt, etwa 7 Mio. sterben jährlich an den Folgen der Schadstoffbelastung. Angesichts dieser Zahlen sehen viele Industrieunternehmen die Abluft- beziehungsweise Abgasreinigung als ein zum Teil sehr kostspieliges, aber notwendiges Übel an. Dabei birgt dieser Sektor großes Potenzial im Hinblick auf die Energieeffizienz ganzer Produktionsprozesse - zum Beispiel, wenn es gelänge, Wärme aus Abgasen mit Hilfe von Wärmeübertragern möglichst vollständig weiterzuverwenden und Medien, die in den Prozessen nicht verbraucht werden, stofflich und/oder energetisch zu nutzen.

Den ersten Schritt dorthin bildet der Einsatz effizienter Abgasreinigungsanlagen. Bereits jetzt erfordern die stetig komplexeren industriellen Herstellungsprozesse, in denen immer mehr verschiedene Chemikalien zum Einsatz kommen, ein hohes Maß an Flexibilität und Kombinationsfreiheit im Bereich der Abgasreinigungssysteme. Dadurch werden Sonderlösungen zum Normalfall, die je nach Anforderungen auf verschiedene Technologien zur Gasreinigung zurückgreifen können: In der Halbleiter- und Photovoltaikindustrie beispielsweise sind dies im Wesentlichen die thermische Behandlung (Verbrennung), die Nasswäsche sowie die Trockenbettab- beziehungsweise -adsorption an Aktivkohlen oder Granulaten. Um hier höchste Effizienz hinsichtlich Reinigungsergebnis und Kosten zu erzielen, gilt es, aus diesen Verfahren richtig auszuwählen sowie optimal zu kombinieren. Das betrifft im Besonderen Stoffe, die mit mehreren Technologien aufgereinigt werden können, wie beispielsweise Trichlorsilan, Bromwasserstoff, Bortrichlorid oder flüchtige organische Verbindungen (VOCs).

Berücksichtigung aller relevanten Faktoren für die Technologiewahl

Als Grundlage für die Entscheidung, welche Technologie anzuwenden ist, sollten für jedes Projekt mehrere Aspekte individuell bewertet werden. Dies lässt sich am Beispiel der Photovoltaik- und Halbleiterindustrie gut aufzeigen: Neben den Investkosten der einzelnen Reinigungsverfahren sind insbesondere die Ausgaben für Betriebsstoffe wie Brenn- oder Inertgase, für Druckluft, Strom, Abwassergebühren (diese können je nach Standort stark variieren) sowie für Service- und Wartungsbedarf zu berücksichtigen. Bei der Trockenbettabsorption gilt es zudem, die Wechselintervalle für die Absorberfüllung zu beachten. Diese Kriterien werden als Total Cost of Ownership (TCO) zusammengefasst. Hinzu kommt die Bewertung der Reinigungseffizienz und des benötigten Platzes für die Aufstellung (Footprint).

Bei einem Vergleich von thermischer Behandlung und Trockenbettabsorption beispielsweise sollte im Hinblick auf die TCO unter anderem bedacht werden, dass ein Brenner-Wäscher in der Anschaffung zunächst teurer, weil deutlich komplexer, ist. Dafür reinigt er aber zuverlässig eine größere Bandbreite an Gasen ab als ein Trockenbettabsorber, dessen Füllung auf die Absorption einer oder weniger Gasarten optimiert ist. Im laufenden Betrieb benötigt der Brenner-Wäscher Brenngas, Luft und Strom, wobei die Brenngasmenge an die Schadgasmenge und -art angepasst werden kann. Der Trockenbettabsorber wird dagegen über die Zeit mit Schadstoffen beladen. Wenn die Kapazitätsgrenze erreicht ist, muss die Füllung gewechselt werden. In Abhängigkeit von der Schadstoffmenge, die über einen bestimmten Zeitraum hinweg anfällt, kann die TCO beim Trockenbettabsorber somit höher ausfallen als beim Brenner-Wäscher. Daher ist es wichtig, vor der Entscheidung über die Gasreinigungstechnologie den Prozess und die anfallenden Schadgase und Schadstoffmengen sowie deren zeitlichen Verlauf möglichst genau zu erfassen beziehungsweise abzuschätzen und zu bewerten. Geschieht dies nicht, kauft der Kunde im schlimmsten Fall eine Anlage, die die gesetzlichen Anforderungen erfüllt, bei der aber die TCO deutlich höher liegt, als es mit einer anderen Technologie möglich wäre.

Die wesentlichen Technologien zur Gasreinigung in der Photovoltaik- und Halbleiterindustrie

Thermische Behandlung (Verbrennung):

Bei der thermischen Gasreinigung werden Abgase bei sehr hohen Temperaturen aufgespalten und in einer anschließenden Nassstrecke ausgewaschen. Die hohen Temperaturen können mit Hilfe von Brenngasen, mittels einer Plasmaflamme oder auch durch vorgewärmte Luft erzeugt werden. Je nach Heizwert des zu reinigenden Gases muss nur für die Zündung oder ständig Energie zugeführt werden, um die Temperaturen zu erhalten.

Nasswäsche:

Bei der nasschemischen Gasreinigung werden wasserlösliche Schadstoffe im Abgas ausgewaschen und in die Flüssigphase überführt.

Trockenbettabsorption an Aktivkohlen oder Granulaten:

Bei der Trockenbettabsorption kommen ein oder mehrere unterschiedliche Granulate zum Einsatz, welche die toxischen, ätzenden und/oder entzündlichen Gase und Beiprodukte absorbieren. Aufgrund einer irreversiblen chemischen Reaktion mit dem Granulat werden die Schadgase in nicht-flüchtige, anorganische Feststoffe umgewandelt und dauerhaft ans Granulat gebunden.

Darüber hinaus können Gase mittels Partikelfiltern von Stäuben befreit werden. Diese mechanische Gasreinigung ist jedoch in der Photovoltaik- und Halbleiterindustrie hauptsächlich im Bereich der Verbrennung von Silanen interessant. Eine Kombination aus Kondensator und Elektrofilter kommt für die Reinigung von Abgasströmen mit lösemittelhaltiger Abluft in Frage, wie sie beispielsweise bei den Metallisierungslinien der kristallinen Solarzellenfertigung anfallen. Die Lösemittel werden auskondensiert und am Elektrofilter abgeschieden. Diese Technologie ist allerdings nur für Gase mit relativ hohem Lösemittelgehalt und für geringe bis mittlere Gasflüsse geeignet.

Technologieoffene Beratung entscheidend

Unternehmen, die Luftverunreinigungen aus ihren Abgasen abscheiden müssen, sollten sich vor dem Kauf eines Abgasreinigungssystems umfassend über die verschiedenen Möglichkeiten und Anbieter informieren und am besten eine Abgasreinigungsfirma wählen, die alle für einen bestimmten Anwendungsfall relevanten Technologien beherrscht. Nur bei einem solchen Betrieb ist die Wahrscheinlichkeit hoch, dass wirklich technologieoffen beraten wird. Anbieter mit nur einer Technologie im Portfolio werden dagegen eher prüfen, ob diese für die geforderte Reinigungsaufgabe grundsätzlich geeignet ist – das heißt, ob mit diesem Verfahren am Kundenstandort die gesetzlichen Vorschriften zur Einhaltung der Abgasgrenzwerte erfüllt werden können. Hier ist zwar davon auszugehen, dass der Anbieter über die Vorteile und Invest- sowie Betriebskosten der angebotenen Technologie Auskunft gibt. Für den Anbieter einer einzigen Technologie wird jedoch weniger relevant sein, an potenzielle Kunden zu vermitteln, dass es noch eine wirtschaftlichere Reinigungsart als diejenige im eigenen Portfolio gibt. Selbst wenn der Kunde vorab auf einem Vergleich aller relevanten Verfahren einschließlich TCO besteht, ist nicht gewährleistet, dass der Anbieter über das notwendige Know-how für diesen Vergleich verfügt.

Zum Kauf eines Systems mit ungünstiger TCO kann es jedoch auch dann kommen, wenn ein Unternehmen kontaktiert wird, das alle relevanten Abgasreinigungstechnologien anbietet. Dies ist unter Umständen dann der Fall, wenn ein Kunde ein festgelegtes Budget für die Investition in eine Anlage angibt, dieses Budget beim Kauf der Anlage eingehalten wird, aber die beauftragte Firma nicht parallel darauf hinweist, dass mit einer anderen Technologie die TCO geringer ausfallen würde. Das kann vermieden werden, wenn der Kunde einen Technologieanbieter mit Schwerpunkt auf Beratungsleistungen wählt, wie dies unter anderem bei centrotherm clean solutions der Fall ist. Häufig stellt sich dann heraus, dass zwar ein Budget vorgegeben ist, über die Vorgabe aber noch innerhalb des beauftragenden Unternehmens verhandelt werden kann. Voraussetzung dafür ist, dass sich der Kunde genauer informiert hat und bei der Beratung darauf hinweisen wird, dass es über einen längeren Zeitraum gerechnet kostengünstiger ist, wenn zunächst eine höhere Investition getätigt wird.

Beispielprozess aus der Halbleiterindustrie: Silizium-Epitaxie

Der Mehrwert einer Beratung durch Unternehmen, die alle relevanten Abgasreinigungstechnologien anbieten, lässt sich anhand eines Beispiels aufzeigen: Die Silizium-Epitaxie in der Halbleiterproduktion gehört zu den herausforderndsten Prozessen in der Industrie. Hierbei werden dünne Siliziumschichten auf ein Substrat aufgewachsen, indem Silizium aus der Gasphase mit dem erhitzten Substrat reagiert. Das Abgasgemisch besteht meist aus hohen Mengen an brennbaren Gasen sowie toxischen und korrosiven Bestandteilen. Im Wesentlichen sind dies Dichlorsilan (DCS), Trichlorsilan (TCS), Phosphin (PH3), Diboran (B2H6), Wasserstoff (H2) und Chlorwasserstoff (HCl). Um eine Technologie zu bestimmen, die in einem Anwendungsfall wie diesem grundsätzlich zum Einsatz kommen kann, sollte zunächst die Art des Prozesses und damit die Art der Schadstoff-Komponenten im Abgas betrachtet werden. Wenn für eine Anwendung prinzipiell mehrere unterschiedliche Technologien geeignet sind, kann durch einen detaillierten TCO-Vergleich die wirtschaftlichste Lösung ermittelt werden.

Bei diesem Vorgehen steht im vorliegenden Beispiel am Ende folgendes Ergebnis: Der Nasswäscher ist für die Silizium-Epitaxie-Anwendung nur bedingt geeignet, da er lediglich die korrosiven Gase DCS, TCS und HCl entfernt. Die Dotiergase PH3 und B2H6 sowie H2 werden nicht behandelt. Letzterer könnte zwar - da er nicht toxisch, sondern „nur“ brennbar ist – durch Verdünnen auf Konzentrationen unterhalb der Explosionsgrenze unschädlich gemacht werden, für die toxischen Dotiergase ist dies jedoch keine Lösung. Mittels Trockenbettabsorption können prinzipiell alle genannten Gase außer H2 entfernt werden. Die Schadstoffmengen (insbesondere der Wert für HCl) sind bei diesem Prozess jedoch so hoch, dass das Absorbergranulat sehr schnell verbraucht werden würde. Die TCO dieser Lösung wäre also sehr hoch. Das einzige Verfahren, das alle Schadgase inklusive H2 zuverlässig entsorgen kann, ist die thermische Behandlung. Ihre TCO fällt im Vergleich mit der Trockenbettabsorption auch niedriger aus, so dass die Technologie in diesem Anwendungsfall zu bevorzugen ist.

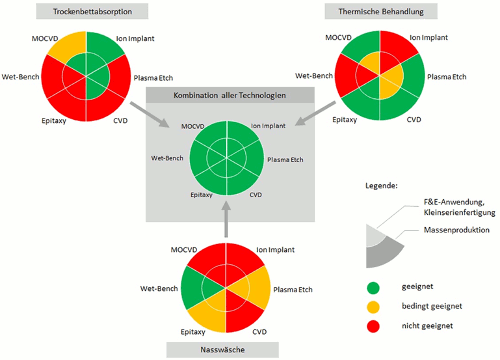

Halbleiterindustrie: Welche Technologie für welchen Prozess und Anwendungsfall

Anhand einiger Prozesse in der Halbleiterindustrie sowie von verschiedenen Anwendungstypen (Forschung & Entwicklung, Kleinserien- oder Massenfertigung) soll aufgezeigt werden, dass sich für jeden Prozess und Anwendungstyp in ähnlicher Weise die sowohl technisch als auch wirtschaftlich optimale Abgasreinigungstechnologie ermitteln lässt.

Beispielprozesse mit typischen Prozessgasen:

- Ion Implant: AsH3, PH3, BF3

- Plasma Etch: CF4, C2F6, SF6, C4F8, NF3

- Chemical Vapor Deposition (CVD): SiH4, NH3, B2H6, WF6, GeH4

- Epitaxy: DCS, TCS, HCl, H2, B2H6, PH3

- Metalorganic Chemical Vapor Deposition (MOCVD): PH3, AsH3, H2, MO

- Wet-Bench: HF, HCl, NOx

Torten-Grafik zur Ermittlung der passenden Technologie:

Die Torten-Grafik zeigt mit ihren Ampel-Farben die Kombination aus technischer und wirtschaftlicher Bewertung der sechs Beispiel-Prozesse mit den drei Technologien Trockenbettabsorption, thermische Behandlung und Nasswäsche jeweils für F&E-Anwendungen/Kleinserienfertigung und für die Massenproduktion. Nur durch Kombination aller Technologien lassen sich demnach optimale Lösungen für alle unterschiedlichen Prozesse und Anwender (von F&E bis zur Massenproduktion) anbieten.

Zusammenfassung: Technologisches Know-how als Voraussetzung für Analyse

Essentiell für einen optimalen, kosteneffizienten Einsatz von Gasreinigungstechnologien ist somit, dass stets genau analysiert und individuell entschieden wird, welches Verfahren sich für eine bestimmte Anwendung am besten eignet. Von Verallgemeinerungen sollte Abstand genommen werden, auch wenn sich gewisse Tendenzen hinsichtlich der Eignung der verschiedenen Technologien ausmachen lassen: So ist zum Beispiel in der Halbleiterindustrie bei kleinen Schadstoffmengen, wie sie in der Regel in Forschung & Entwicklung sowie Kleinserienfertigung entstehen, oftmals die Trockenbettabsorption die wirtschaftlichste Lösung. Dagegen sind in der Massenproduktion bei den meisten Prozessen die anfallenden Schadstoffmengen in der Regel so hoch, dass thermische Lösungen sowohl aus technischer, als auch aus wirtschaftlicher Sicht die bessere Option darstellen. Festzuhalten bleibt jedoch: Angesichts der Komplexität vieler Prozesse kann die Beurteilung, welche Technologie sich für eine spezifische Abgasreinigungsanwendung am besten eignet, nur von Experten vorgenommen werden. Hier muss für den Kunden eine intensive Beratungsleistung erbracht werden. Zu empfehlen sind daher Betriebe, die alle gängigen Technologien anbieten, in den relevanten Bereichen bereits Referenzen vorweisen können und auf Basis dieses Know-hows in der Lage sind, technologieoffen zu beraten.

Die centrotherm clean solutions GmbH & Co. KG mit Hauptsitz in Blaubeuren, Deutschland, ist ein weltweit tätiges Unternehmen mit über 25-jähriger Erfahrung auf dem Gebiet der industriellen Abgas- und Abwasserbehandlung. Der Schwerpunkt der Anwendungen liegt hierbei im Bereich der Halbleiter-, LED- und Photovoltaikindustrie, aber auch die chemische Industrie, Gaslieferanten und zahlreiche Forschungsinstitute zählen zum Kundenkreis. Das Unternehmen beschäftigt etwa 65 Mitarbeiter an mehreren Standorten in Europa, den USA und Asien. Das Portfolio umfasst unterschiedliche Technologien und Anlagen zur Abgasreinigung (thermische, nasschemische und trockene Verfahren) sowie der Aufbereitung von Abwässern. Neben standardisierten Systemen werden insbesondere auch kundenspezifische Lösungen entwickelt und umgesetzt.

Aktualisiert am 12.11.2018.

Permalink: https://www.internetchemie.info/chemie-industrie/kosteneffiziente abgasreinigung in der halbleiterindustrie.php

© 1996 - 2024 Internetchemie ChemLin